تحلیل جامع ساختار، کاربرد و تکنولوژی تولید پیچ کله قارچی در صنایع مدرن

اتصالات مکانیکی همواره به عنوان ستون فقرات سازههای بشری شناخته میشوند. از کوچکترین قطعات الکترونیکی گرفته تا عظیمترین پلهای معلق، همگی به نوعی از اتصالدهندهها وابستهاند تا یکپارچگی و استحکام خود را حفظ کنند. در میان هزاران نوع پیچ و مهرهای که در دنیای صنعت طراحی و تولید شدهاند، «پیچ کله قارچی» جایگاه ویژهای دارد. این قطعه که شاید در نگاه اول ساده به نظر برسد، ترکیبی هوشمندانه از طراحی ارگونومیک، ایمنی بالا و زیبایی بصری است. این نوع پیچها که به دلیل فرم هندسی خاص سر آنها نامگذاری شدهاند، نه تنها وظیفه اتصال دو قطعه را بر عهده دارند، بلکه به دلیل سطح صاف و صیقلی خود، از آسیب دیدن اجسام خارجی یا بدن انسان در اثر برخورد با محل اتصال جلوگیری میکنند.

اهمیت پیچ کله قارچی فراتر از یک اتصالدهنده معمولی است. در بسیاری از صنایع، انتخاب نوع پیچ میتواند تأثیر مستقیمی بر ایمنی نهایی محصول و تجربه کاربری داشته باشد. برای مثال، در ساخت تجهیزات زمین بازی کودکان یا مبلمان اداری، استفاده از پیچهای با سر ششگوش یا تیز میتواند خطرات جدی ایجاد کند، در حالی که پیچ کله قارچی با ساختار گنبدی شکل خود، این خطرات را به حداقل میرساند. علاوه بر این، سطح وسیعتر سر این پیچ نسبت به برخی مدلهای دیگر، باعث توزیع بهتر نیروی فشاری بر روی سطح قطعه کار شده و از فرو رفتن بیش از حد پیچ در متریالهای نرم مانند چوب جلوگیری میکند. در این مقاله تحلیلی، قصد داریم با نگاهی عمیق و دقیق، زوایای پنهان طراحی، استانداردهای بینالمللی، مواد اولیه و روشهای تولید این قطعه حیاتی را بررسی کنیم.

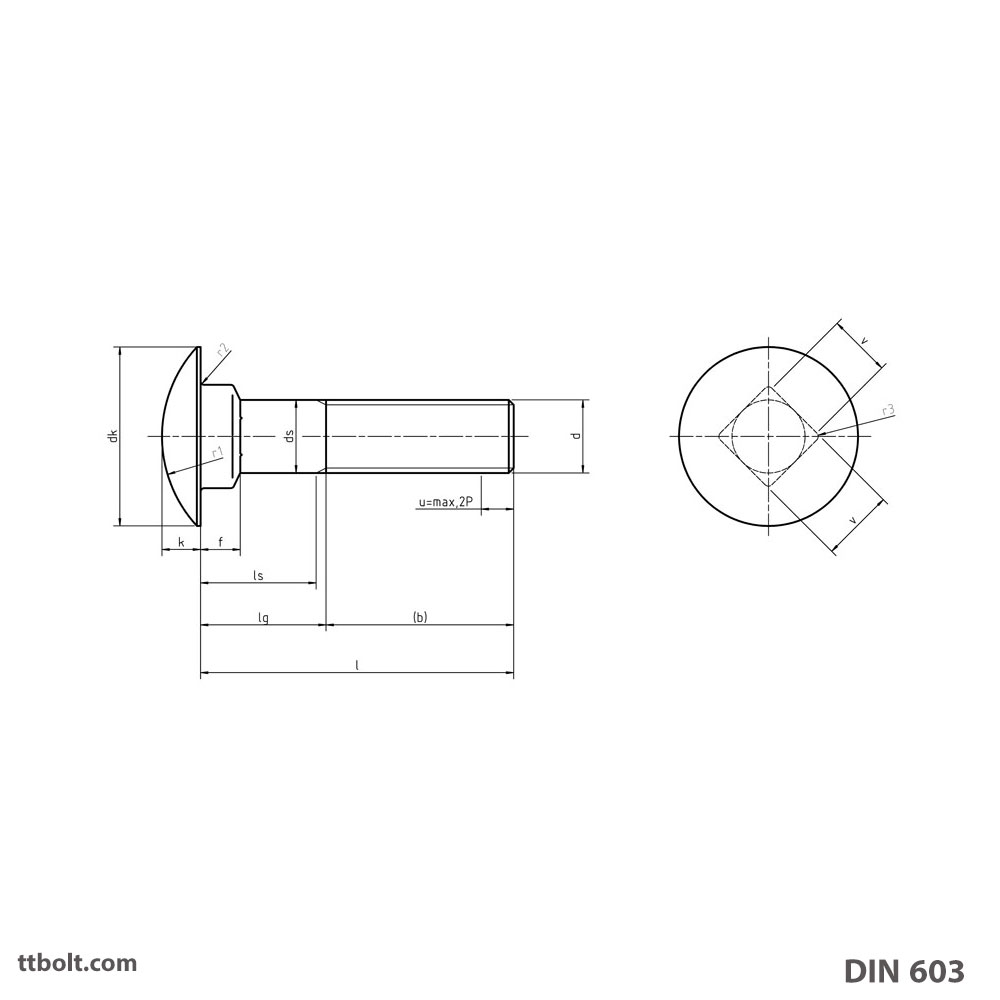

پیچ کله قارچی DIN 603 یا پیچ کالسکه ای یک پیچ استاندارد آلمانی است که با این استاندارد شناخته می شود. این پیچ در سایز ها و با متریال های متنوع جهت مصرف در صنایع کاربرد فراوان دارد. این پیچ از آهن معمولی گرید 5.6 تا 8.8 و آلیاژهای مونل و اینکونل و تیتانیوم ساخته می شود و به بازار مصرف ارسال می گردد. این پیچ به پیچ فیت بولت هم در بازار ایران معروف است. تولید این پیچ در داخل کشور امکان پذیر است و مشتری می تواند هم خرید محصول داخلی و هم خرید محصول وارداتی داشته باشد. این پیچ از سایز M5 تا سایز M20 تولید می شود. تولید ابعاد خاص هم منطبق با این استاندار امکان پذیر است اما دیگر پیچ تولید شده در این استاندارد قرار نمی گیرد و باید استعلام لازم از سازمان استاندارد آلمان اخذ شود.

شناخت عمیق طراحی و هندسه پیچ کله قارچی

طراحی صنعتی همواره تلاشی برای ایجاد تعادل میان عملکرد و فرم است و پیچ کله قارچی یکی از بهترین نمونههای این تعادل محسوب میشود. هندسه این پیچ به گونهای طراحی شده که سر آن شبیه به کلاهک قارچ، دارای انحنای ملایم و سطحی وسیع است. این فرم خاص تنها جنبه زیبایی ندارد، بلکه دارای کارکردهای مهندسی دقیقی است. انحنای روی سر پیچ باعث میشود که هیچ لبه تیزی وجود نداشته باشد، که این امر در محیطهایی که تماس انسانی با سازه زیاد است، یک فاکتور حیاتی محسوب میشود. همچنین، این طراحی آیرودینامیکتر بوده و در برابر گیر کردن لباس یا تجهیزات دیگر مقاومت نشان میدهد.

نکته مهم دیگر در طراحی این پیچها، بخشی است که درست در زیر کلاهک قرار دارد. در بسیاری از مدلهای استاندارد، بهویژه آنهایی که تحت عنوان پیچهای اتاقی یا کالسکی شناخته میشوند، یک بخش مربعی شکل در زیر گل پیچ تعبیه شده است. این بخش مربعی در هنگام نصب درون سوراخ تعبیه شده در چوب یا فلز قرار میگیرد و از چرخش پیچ هنگام سفت کردن مهره جلوگیری میکند. این ویژگی به نصاب اجازه میدهد تا تنها با دسترسی به یک سمت کار (سمت مهره)، عملیات اتصال را انجام دهد. این طراحی هوشمندانه سرعت مونتاژ را در خطوط تولید و پروژههای ساختمانی به شدت افزایش میدهد و نیاز به استفاده از آچار در سمت سر پیچ را از بین میبرد.

مزیت توزیع بار و تنش

یکی از ویژگیهای فنی برجسته در طراحی کله قارچی، سطح مقطع بزرگتر آن نسبت به پیچهای استوانهای یا عدسی معمولی است. این سطح مقطع بزرگتر مانند یک واشر سرخود عمل میکند. زمانی که پیچ سفت میشود، نیروی حاصل از گشتاور بستن، بر روی مساحت بیشتری از قطعه کار پخش میشود. این ویژگی بهویژه زمانی که قطعات متصل شونده از جنس چوب، پلاستیک یا ورقهای فلزی نازک باشند، حیاتی است؛ زیرا از له شدن بافت مواد یا دفرمه شدن ورق فلزی جلوگیری میکند.

امنیت در برابر دستکاری

طراحی گنبدی شکل و صاف پیچهای کله قارچی (بهویژه مدلهای بدون شیار پیچگوشتی در رو)، یک ویژگی امنیتی ذاتی ایجاد میکند. از آنجا که در سمت بیرونی پیچ هیچ محلی برای درگیری آچار یا پیچگوشتی وجود ندارد، باز کردن پیچ از بیرون تقریباً غیرممکن است. این ویژگی باعث میشود پیچ کله قارچی گزینهای ایدهآل برای استفاده در حصارکشیهای امنیتی، مبلمان شهری و دربهای پارکینگ باشد، جایی که جلوگیری از سرقت یا خرابکاری اهمیت بالایی دارد.

دنده پیچ

این پیچ یک پیچ دنده ریز و میلیمتری است. به این ترتیب نیروی بیشتری می توان هنگام بستن به آن وارد کرد. گام دنده میلیمتری و از 1 تا 1.5 میلیمتر است. زاویه دنده V شکل است.

روش تولید پیچ کله قارچی DIN 603

این پیچ هم به روش گرم و هم به روش سرد تولید می شود. بنا به نیاز مشتری و توان ماشین آلات و محل مصرف پیچ تولید می شود. پیچ کله قارچی DIN 603 در سایزهای کوچک به روش فورج سرد تولید می شود و در سایزهای بزرگتر چون ماشین آلات دچار فرسودگی می شوند از روش فورج گرم تولید انجام می گیرد. شما فرض کنید پیچ در سایز بزرگ چه نیروی عظیمی می خواهد تا گل آن شکل بگیرد اما با گداخته کردن قسمت بالای پیچ می توان به راحتی آن را شکل داد. در پروسه تولید اگر برنامه ریزی تولید روی تعداد کم باشد پروسه تولید به صورت دستی خواهد بود ولی اگر بر اساس تولید انبوه باشد روش های نیمه دستی و حتی تمام اتوماتیک در برنامه کاری قرار خواهد گرفت.

استاندارد جهانی DIN 603 و الزامات فنی آن

در دنیای مهندسی، استانداردها زبان مشترک تولیدکنندگان و مصرفکنندگان هستند و بدون آنها، تضمین کیفیت و انطباق قطعات غیرممکن خواهد بود. یکی از مهمترین و شناختهشدهترین استانداردها برای پیچهای کله قارچی، استاندارد آلمانی DIN 603 است. این استاندارد به طور خاص مشخصات فنی، ابعادی و متریالی پیچهای کله قارچی با گردن مربعی (Mushroom Head Square Neck Bolts) را تعیین میکند. وقتی صحبت از یک پیچ DIN 603 میشود، مهندسان دقیقاً میدانند که با چه نوع هندسهای، چه تلورانس ابعادی و چه کلاس مقاومتی روبرو هستند. این استاندارد تضمین میکند که پیچ تولید شده در یک کارخانه در آسیا، دقیقاً با مهرهای که در اروپا تولید شده است، جفت میشود.

رعایت استاندارد DIN 603 تنها به ابعاد ظاهری محدود نمیشود، بلکه شامل الزامات دقیقی در مورد خواص مکانیکی و شیمیایی نیز هست. بر اساس این استاندارد، ارتفاع کلاهک، قطر کلاهک، ارتفاع بخش مربعی زیر گل و طول رزوه باید در محدودههای بسیار دقیقی باشند. هرگونه انحراف از این ابعاد میتواند منجر به ناکارآمدی اتصال شود؛ برای مثال، اگر بخش مربعی کوچکتر از حد استاندارد باشد، پیچ در جای خود میچرخد و سفت نمیشود. همچنین اگر کلاهک بیش از حد نازک باشد، ممکن است در اثر فشار بشکند. بنابراین، تولیدکنندگانی که ادعای تولید بر اساس DIN 603 را دارند، باید فرآیندهای کنترل کیفیت بسیار سختگیرانهای را اجرا کنند.

کلاسهای استحکام مکانیکی

استاندارد DIN 603 معمولاً پیچها را در کلاسهای استحکام مختلفی مانند 4.6، 4.8 و 8.8 طبقهبندی میکند. این اعداد کدگذاری شده بیانگر میزان استحکام کششی و تنش تسلیم پیچ هستند. برای مثال، در کلاس 8.8، عدد اول نشاندهنده استحکام کششی نهایی (800 مگاپاسکال) و عدد دوم نشاندهنده نسبت تنش تسلیم به استحکام کششی است. درک این کلاسها برای انتخاب پیچ مناسب بسیار حیاتی است؛ زیرا استفاده از یک پیچ با کلاس پایین در سازهای که تحت بارگذاری سنگین است، میتواند منجر به گسیختگی اتصال و فاجعه شود.

تطابق با استانداردهای ایزو

اگرچه DIN 603 یک استاندارد آلمانی است، اما معادلهای بینالمللی آن در سازمان ISO (مانند ISO 8677) نیز وجود دارد. با این حال، در بازار ایران و بسیاری از کشورهای دیگر، همچنان ارجاع به کد DIN رایجتر است. تفاوتهای جزئی میان استانداردهای DIN و ISO وجود دارد، اما در اکثر موارد کاربردی عمومی، این دو قابل جایگزینی هستند. نکته حائز اهمیت این است که مهندسان طراح باید در نقشههای فنی خود دقیقاً استاندارد مورد نظر را ذکر کنند تا واحد تدارکات بتواند قطعه صحیح را تأمین نماید.

تحلیل متریالهای تولید و خواص متالورژیکی

انتخاب ماده اولیه در تولید پیچ کله قارچی، اولین و شاید مهمترین قدم در تعیین کیفیت و کاربرد نهایی محصول است. مواد مختلف رفتارهای متفاوتی در برابر نیروهای کششی، برشی و عوامل مخرب محیطی مانند رطوبت و اسیدها نشان میدهند. تولیدکنندگان حرفهای با در نظر گرفتن محیط کاربری نهایی، از طیف وسیعی از آلیاژهای فلزی استفاده میکنند. فرآیند انتخاب متریال نیازمند دانش عمیق متالورژی است تا تعادل بهینهای میان هزینه تمام شده و عملکرد فنی ایجاد شود.

فولاد کربنی به عنوان رایجترین ماده اولیه در تولید این پیچها شناخته میشود، اما این تنها نوک کوه یخ است. ترکیب شیمیایی دقیق فولاد، میزان کربن، منگنز و سایر عناصر آلیاژی، تعیینکننده سختی و چقرمگی پیچ خواهد بود. علاوه بر فولاد ساده کربنی، فولادهای آلیاژی، استنلس استیل (فولاد ضد زنگ)، برنج و حتی پلاستیکهای مهندسی نیز در تولید این قطعات کاربرد دارند. هر کدام از این متریالها فرآیند تولید و عملیات حرارتی مخصوص به خود را میطلبند و خواص منحصر به فردی را به اتصال نهایی میبخشند.

فولادهای کمکربن و پرکربن

برای پیچهای با کاربری عمومی که نیاز به تحمل بارهای بسیار سنگین ندارند (مانند اتصالات مبلمان چوبی)، معمولاً از فولادهای کمکربن استفاده میشود. این فولادها شکلپذیری خوبی دارند و فرآیند تولید آنها سادهتر و ارزانتر است. اما برای کاربردهای صنعتی و سازهای که پیچ باید بارهای دینامیک و استاتیک زیادی را تحمل کند، از فولادهای با کربن متوسط یا پرکربن استفاده میشود. این فولادها پس از تولید تحت عملیات حرارتی قرار میگیرند تا ساختار کریستالی آنها تغییر کرده و به سختی و استحکام مطلوب برسند.

فولاد ضد زنگ (Stainless Steel)

در محیطهایی که رطوبت بالا است یا مواد خورنده وجود دارد (مانند صنایع دریایی، تجهیزات تصفیه خانه یا سازههای فضای باز)، استفاده از فولاد معمولی منجر به زنگزدگی سریع و تخریب اتصال میشود. در این شرایط، پیچهای کله قارچی ساخته شده از استنلس استیل گرید 304 (A2) و 316 (A4) بهترین گزینه هستند. گرید 304 مقاومت خوبی در برابر رطوبت دارد، در حالی که گرید 316 به دلیل داشتن عنصر مولیبدن، در برابر محیطهای کلریدی و نمکی (مانند آب دریا) بسیار مقاومتر است. اگرچه قیمت این متریال بالاتر است، اما طول عمر بسیار طولانی آن، هزینه اولیه را توجیه میکند.

آلیاژهای برنج و مس

در برخی کاربردهای خاص الکتریکی یا تزئینی، از پیچهای کله قارچی برنجی استفاده میشود. برنج علاوه بر اینکه ظاهری طلایی و زیبا دارد، رسانای خوب جریان الکتریسیته است و خاصیت ضد جرقهزنی دارد. همچنین مقاومت به خوردگی برنج در برابر آب نسبتاً خوب است. این نوع پیچها معمولاً استحکام مکانیکی کمتری نسبت به نمونههای فولادی دارند و بیشتر در صنایع لوستر سازی، قطعات الکترونیکی قدیمی و اتصالات ظریف دکوراتیو مورد استفاده قرار میگیرند.

بررسی دقیق روشهای تولید و فرآیندهای ساخت

تولید یک پیچ کله قارچی با کیفیت، فرآیندی پیچیده و نیازمند ماشینآلات پیشرفته است. روشهای تولید سنتی مانند تراشکاری، امروزه جای خود را به روشهای مدرنتری مانند فورج سرد (Cold Forging) دادهاند. دلیل این تغییر، نه تنها سرعت بالاتر تولید، بلکه بهبود خواص مکانیکی قطعه نهایی است. در روش تراشکاری، بافت فلز بریده میشود که باعث کاهش استحکام میشود، اما در روش فورج، دانهبندی فلز در جهت شکل قطعه جریان مییابد و استحکام آن را افزایش میدهد.

فرآیند تولید معمولاً با کلافهای بزرگ مفتول آغاز میشود. این مفتولها ابتدا اسیدشویی شده تا هرگونه زنگزدگی سطحی از بین برود و سپس با لایهای از فسفات پوشش داده میشوند تا در هنگام شکلدهی، اصطکاک کاهش یابد و قالبها آسیب نبینند. سپس مفتول وارد دستگاههای پرس چند مرحلهای میشود. درک این مراحل برای شناخت کیفیت محصول نهایی بسیار مهم است، زیرا هرگونه نقص در این فرآیند میتواند منجر به تولید پیچی با ترکهای ریز میکروسکوپی شود که در ظاهر مشخص نیستند اما در عمل فاجعهبار خواهند بود.

تکنولوژی فورج سرد (Cold Heading)

در این روش، مفتول فلزی در دمای محیط و تحت فشار بسیار زیاد ضربه میخورد تا شکل سر پیچ (کله قارچی) ایجاد شود. دستگاههای مدرن دارای چندین ایستگاه قالب هستند. در ایستگاه اول، مفتول بریده میشود؛ در ایستگاه دوم، سر پیچ به صورت پیشفرم در میآید و در ایستگاههای بعدی، شکل نهایی گنبدی و بخش مربعی زیر گل به دقت شکل میگیرند. مزیت بزرگ این روش، صرفهجویی در مواد اولیه (بدون ضایعات تراشه) و افزایش سختی سطحی فلز به دلیل کار سرد است.

فرآیند رزوهزنی (Thread Rolling)

پس از شکلگیری سر پیچ، نوبت به ایجاد رزوهها میرسد. برخلاف تصور عموم که فکر میکنند رزوهها تراشیده میشوند، در تولید انبوه پیچهای باکیفیت، رزوهها به روش نورد یا رولینگ ایجاد میشوند. در این روش، ساق پیچ بین دو فک متحرک که دارای شیارهای رزوه هستند فشرده میشود. فشار وارده باعث جابجایی فلز و شکلگیری دندانه میشود. رزوههای نورد شده بسیار قویتر از رزوههای تراشیده شده هستند، زیرا ساختار مولکولی فلز قطع نشده و سطح نهایی بسیار صیقلی و مقاوم در برابر سایش است.

عملیات حرارتی و پوششدهی

پس از تولید فیزیکی پیچ، برای دستیابی به کلاسهای مقاومتی بالا (مانند 8.8)، پیچها باید وارد کوره عملیات حرارتی شوند. فرآیند کوئنچ و تمپر (Quench and Temper) سختی و چقرمگی را تنظیم میکند. در نهایت، برای محافظت در برابر زنگزدگی و زیبایی، پیچها پوششدهی میشوند. رایجترین پوشش، گالوانیزه سرد یا گرم است که لایهای از روی (Zinc) را بر سطح پیچ مینشاند. در کاربردهای خاصتر، از پوششهای داکرومات یا تفلون نیز استفاده میشود که مقاومت به خوردگی فوقالعادهای دارند.

موارد فنی و مهم در خرید پیچ کله قارچی

DIN 603 در حال حاضر با استاندارد DIN 603 در اسناد و مدارک فنی شناخته می شود و ما به دلیل اینکه عبارت DIN 603 به وفور در بازار مورد استفاده قرار می گیرد در نام گذاری استفاده کرده ایم. استاندارد های مشابه این پیچ ISO 8677; CSN 021319; PN 82406; UNI 5731; است که علاوه بر این استاندارد می توانید از این جایگزین ها بهره ببرید. این پیچ به طور معمول از متریال های آهنی و کربن استیل گرید های 8.8,4.6 و استنلس استیل A2, A4 تولید می شود و به دست مصرف کننده می رسد. این پیچ با پوشش گالوانیزه گرم و سرد و داکرومات به دست مصرف کننده می رسد.

.DIN 603 - Mushroom head square neck bolts

جدول مقایسه کاربردی انواع پوششهای محافظ

در انتخاب پیچ کله قارچی، نوع پوشش به اندازه جنس مغزی پیچ اهمیت دارد. جدول زیر مقایسهای بین رایجترین پوششهای مورد استفاده در این صنعت را نشان میدهد تا کاربران بتوانند بر اساس نیاز خود، بهترین گزینه را انتخاب کنند.

| نوع پوشش | مقاومت به خوردگی | ظاهر بصری | هزینه نسبی | کاربرد پیشنهادی |

|---|---|---|---|---|

| سیاه کاری (Black Oxide) | بسیار پایین | مشکی مات | ارزان | محیطهای داخلی خشک، مبلمان اداری |

| گالوانیزه سرد (Zinc Plated) | متوسط | نقرهای براق | اقتصادی | کاربردهای عمومی، محیطهای با رطوبت کم |

| گالوانیزه گرم (Hot Dip Galv) | بسیار بالا | خاکستری مات | متوسط | سازههای بیرونی، دکلهای برق، نردهها |

| داکرومات (Dacromet) | عالی | نقرهای مات | گران | صنایع خودرو، محیطهای دریایی |

| بدون پوشش (Self Colour) | صفر | رنگ فلز پایه | ارزانترین | جاهایی که بعداً رنگآمیزی یا جوشکاری میشود |

ابعاد مهندسی پیچ کله قارچی DIN 603

از جمله اطلاعات فنی مناسب برای خریداران اطلاعات ابعادی و فیزیکی این پیچ است که شما درهنگام طراحی صنعتی و یا خرید می توانید از آن استفاده نمایید.

| Thread d | M5 | M6 | M8 | M10 | M12 | M16 | M20 | |

| P | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 | |

| b | l < 125mm | 16 | 18 | 22 | 26 | 30 | 38 | 46 |

| 125 < l < 200mm | 22 | 24 | 28 | 32 | 36 | 44 | 52 | |

| l > 200mm | - | - | 41 | 45 | 49 | 57 | 65 | |

| dk | max. | 13,55 | 16,55 | 20,65 | 24,65 | 30,65 | 38,8 | 46,8 |

| min. | 12,45 | 15,45 | 19,35 | 23,35 | 29,35 | 37,2 | 45,2 | |

| ds | max. | 5 | 6 | 8 | 10 | 12 | 16 | 20 |

| min. | 4,52 | 5,52 | 7,42 | 9,42 | 11,3 | 15,3 | 19,16 | |

| f | max. | 4,1 | 4,6 | 5,6 | 6,6 | 8,75 | 12,9 | 15,9 |

| min. | 2,9 | 3,4 | 4,4 | 5,4 | 7,25 | 11,1 | 14,1 | |

| k | max. | 3,3 | 3,88 | 4,88 | 5,38 | 6,95 | 8,95 | 11,05 |

| min. | 2,7 | 3,12 | 4,12 | 4,62 | 6,05 | 8,05 | 9,95 | |

| r1 | approx. | 10,7 | 12,6 | 16 | 19,2 | 24,1 | 29,3 | 33,9 |

| r2 | max. | 0,5 | 0,5 | 0,5 | 0,5 | 1 | 1 | 1 |

| r3 | max. | 0,75 | 0,9 | 1,2 | 1,5 | 1,8 | 2,4 | 3 |

| v | max. | 5,48 | 6,48 | 8,58 | 10,58 | 12,7 | 16,7 | 20,84 |

| min. | 4,52 | 5,52 | 7,42 | 9,42 | 11,3 | 15,3 | 19,16 | |

| l | M5 | M6 | M8 | M10 | M12 | M16 | M20 | |||||||||

| nominal size | min. | max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. |

| 16 | 15,1 | 16,9 | - | 8 | - | 10 | ||||||||||

| 20 | 18,95 | 21,05 | - | 8 | - | 10 | - | 12 | - | 14 | ||||||

| 25 | 23,95 | 26,05 | - | 8 | - | 10 | - | 12 | - | 14 | ||||||

| 30 | 28,95 | 31,05 | - | 18 | - | 10 | - | 12 | - | 14 | - | 18 | ||||

| 35 | 33,75 | 36,25 | 15 | 19 | 12 | 17 | - | 12 | - | 14 | - | 18 | ||||

| 40 | 38,75 | 41,25 | 20 | 24 | 17 | 22 | 11,75 | 18 | - | 14 | - | 18 | ||||

| 45 | 43,75 | 46,25 | 25 | 29 | 22 | 27 | 16,75 | 23 | 11,5 | 19 | - | 18 | ||||

| 50 | 48,75 | 51,25 | 30 | 34 | 27 | 32 | 21,75 | 28 | 16,5 | 24 | - | 18 | ||||

| 55 | 53,5 | 56,5 | 35 | 39 | 32 | 37 | 26,75 | 33 | 21,5 | 29 | 16,25 | 25 | - | 23 | ||

| 60 | 58,5 | 61,5 | 40 | 44 | 37 | 42 | 31,75 | 38 | 26,5 | 34 | 21,25 | 30 | - | 23 | ||

| 65 | 63,5 | 66,5 | 45 | 49 | 42 | 47 | 36,75 | 43 | 31,5 | 39 | 26,75 | 35 | 17 | 27 | ||

| 70 | 68,5 | 71,5 | 50 | 54 | 47 | 52 | 41,75 | 48 | 36,5 | 44 | 31,25 | 40 | 22 | 32 | - | 28,5 |

| 80 | 78,5 | 81,5 | 60 | 64 | 57 | 62 | 51,75 | 58 | 46,5 | 54 | 41,25 | 50 | 32 | 42 | 21,5 | 34 |

| 90 | 88,25 | 91,75 | 67 | 72 | 61,75 | 68 | 56,5 | 64 | 51,25 | 60 | 42 | 52 | 31,5 | 44 | ||

| 100 | 98,25 | 101,75 | 77 | 82 | 71,75 | 78 | 66,5 | 74 | 61,25 | 70 | 52 | 62 | 41,5 | 54 | ||

| 110 | 108,25 | 111,75 | 87 | 92 | 81,75 | 88 | 76,5 | 84 | 71,25 | 80 | 62 | 72 | 51,5 | 64 | ||

| 120 | 118,25 | 121,75 | 97 | 102 | 91,75 | 98 | 86,5 | 94 | 81,25 | 90 | 72 | 82 | 61,5 | 74 | ||

| 130 | 128 | 132 | 101 | 106 | 95,75 | 102 | 90,5 | 98 | 85,25 | 94 | 76 | 86 | 65,5 | 78 | ||

| 140 | 138 | 142 | 111 | 116 | 105,75 | 112 | 108,5 | 108 | 95,25 | 104 | 86 | 96 | 75,5 | 8 | ||

| 150 | 148 | 152 | 121 | 126 | 115,75 | 122 | 110,5 | 118 | 105,25 | 114 | 96 | 106 | 85,5 | 98 | ||

| 160 | 156 | 164 | 120,5 | 128 | 115,25 | 124 | 106 | 116 | 95,5 | 108 | ||||||

| 180 | 176 | 184 | 140,5 | 148 | 135,25 | 144 | 126 | 136 | 115,5 | 128 | ||||||

| 200 | 195,4 | 204,6 | 160,5 | 168 | 155,25 | 164 | 146 | 156 | 135,5 | 148 | ||||||

جدول وزنی

| Length | Diameter | ||||||

|---|---|---|---|---|---|---|---|

| M5 | M6 | M8 | M10 | M12 | M16 | M20 | |

| 16 | 4 | 6.9 | |||||

| 20 | 4.5 | 7.6 | 13.8 | 22.7 | |||

| 25 | 5.1 | 8.5 | 15.4 | 25.2 | |||

| 30 | 5.9 | 9.6 | 17 | 27.7 | 45.7 | ||

| 35 | 6.7 | 10.7 | 19 | 30.2 | 49.4 | ||

| 40 | 7.5 | 11.8 | 21 | 32.7 | 53.1 | ||

| 45 | 8.3 | 12.9 | 23 | 35.8 | 56.8 | ||

| 50 | 9.1 | 14 | 25 | 38.9 | 61.2 | 119 | |

| 55 | 9.9 | 15.1 | 26.9 | 42 | 65.6 | 126 | |

| 60 | 10.7 | 16.2 | 28.9 | 45.1 | 70 | 133 | |

| 65 | 11.5 | 17.3 | 30.9 | 48.2 | 74.4 | 141 | |

| 70 | 12.3 | 18.4 | 32.9 | 51.3 | 78.8 | 149 | 247 |

| 80 | 13.9 | 20.6 | 36.8 | 57.5 | 87 | 165 | 272 |

| 90 | 22.8 | 40.8 | 63.7 | 96 | 181 | 297 | |

| 100 | 25 | 44.8 | 69.9 | 105 | 197 | 322 | |

| 110 | 27.2 | 48.8 | 76.1 | 114 | 213 | 347 | |

| 120 | 29.4 | 52.8 | 82.3 | 123 | 229 | 372 | |

| 130 | 31.6 | 56.8 | 88.5 | 132 | 245 | 397 | |

| 140 | 32.8 | 60.8 | 95 | 141 | 261 | 422 | |

| 150 | 35 | 64.8 | 101 | 150 | 277 | 447 | |

| 160 | 107 | 159 | 293 | 497 | |||

| 180 | 119 | 177 | 325 | 547 | |||

| 200 | 131 | 195 | 357 | 597 | |||

دانلود اطلاعات پبچ کله قارچی DIN 603

شما می توانید از طریق این لینک اطلاعات فنی پیچ کله قارچی DIN 603 را دانلود کنید. این استاندارد ها اصول تولید در تی تی بولت است.

نتیجهگیری و چشمانداز آینده

پیچ کله قارچی، فراتر از یک قطعه ساده فلزی، نمادی از مهندسی دقیق در خدمت ایمنی و زیبایی است. بررسیهای انجام شده در این مقاله نشان داد که چگونه استاندارد DIN 603 توانسته است چارچوبی مطمئن برای تولید و استفاده از این اتصالات فراهم کند. از طراحی گنبدی شکل که ایمنی عابران و کاربران را تضمین میکند تا بخش مربعی زیر گل که سرعت مونتاژ را افزایش میدهد، هر جزئیات در این پیچ با هدفی مشخص طراحی شده است. تنوع در متریالها، از فولادهای کربنی مستحکم تا استنلس استیلهای مقاوم در برابر خوردگی، به مهندسان این امکان را میدهد که برای هر چالش محیطی، پاسخی درخور بیابند.

در نهایت، درک فرآیندهای پیچیده تولید مانند فورج سرد و نورد رزوه، به مصرفکنندگان کمک میکند تا تفاوت میان یک محصول باکیفیت و یک قطعه نامرغوب را تشخیص دهند. با پیشرفت تکنولوژی، انتظار میرود که در آینده شاهد ظهور آلیاژهای جدیدتر و پوششهای نانوکامپوزیتی باشیم که طول عمر و کارایی این پیچها را بیش از پیش افزایش دهند. برای هر کسی که در صنعت ساخت و ساز، تولید مبلمان یا مهندسی مکانیک فعالیت میکند، شناخت دقیق پیچ کله قارچی نه یک انتخاب، بلکه یک ضرورت حرفهای برای ارتقای کیفیت و ایمنی پروژههاست.