ابتدایی ترین تعریف رزوه به این گونه است که یک سطح مقطع که معمولاٌ مثلثی است به دور یک اسنوانه میپیچد و شیار های موازی روی سطح آن ایجاد میکند.

کاربرد اصلی رزوه ها برای تبدیل حرکت دورانی به حرکت خطی میباشد. بسته به نحوه استفاده رزوه، رزوه های بسیار متنوعی ساخته شده اند که در این صفحه به آنها میپردازیم.

دسته بندی رزوه ها در گام اول با نحوه اندازه گیری آنها انجام میشود. به این صورت که دو معیار اندازه گیری کلی داریم به عنوان میلیمتر و اینچ. به رزوه هایی که ابعاد آن توسط میلیمتر بیان میشود رزوه های متریک و به رزوه هایی که ابعاد آن با اینچ بیان میشود رزوه های اینچی گفته میشود. موضوع مورد بحث ما در این مقاله رزوه های متریک میباشد. رزوه ها را با دو معیار اصلی گام و قطر رزوه سنجیده میشوند که در ادامه به آنها میپردازیم.

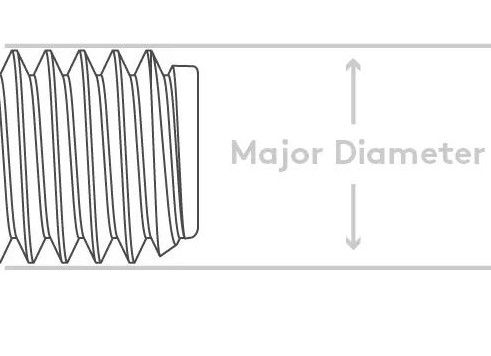

قطر رزوه:

رزوه ها اصولاً به صورت قله و دره ای هستند برای مثال میتوانید به شکل زیر توجه کنید.

در صورتی که رزوه نری باشد. فاصله دره های ردیف بالای رزوه تا دره های ردیف پایین قطر کوچک نامیده میشوند که معمولاً مورد بحث نمیباشد. و اما فاصله قله های ردیف بالا را تا قله های ردیف پایین قطر بزرگ میگوییم که این قطر قطر مورد بحث ما میباشد. قطر رزوه درواقع اندازه قطر بزرگ یک رزوه میباشد و برای مثال اگر قطر بزرگ ما 8 میلیمتر باشد ما این قطر را برای زروه ها با M8 نمایش میدهیم. و در رزوه های مادگی یا مهره ها فاطه دره ها بالا تا دره های پایین مهره قطر بزرگ میباشد که معمولاً قابل اندازه گیری نمیباشد.

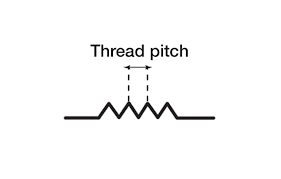

گام رزوه:

گام رزوه درواقع مقدار جابجای در اثر چرخش میباشد. برای مثال فرض میکنیم یک پیچ و مهره با گام رزوه 2 داریم این عدد به این معنا میباشد که اگر ما این پیچ را یک دور یا °360 بچرخانیم پیج 2 میلیمتر حرکت میکند. به بیان دیگر این عدد بیانگر فاصله دو قله متوالی از رزوه میباشد و در هر تناوب 2 میلیمتر پیشروی داریم.

این دو معیار شناسایی مناسب برای اکثریت رزوه ها میباشد.نمایش صحیح رزوه های متریک به صورت گام*(قطر اسمی رزوه)M

برای مثال یک رزوه یک پیچ که دارای قطر بزرگ 12 میلیمتر میباشد و گام آن 1.5 است را اینگونه گذارش میکنیم.

M12*1.5

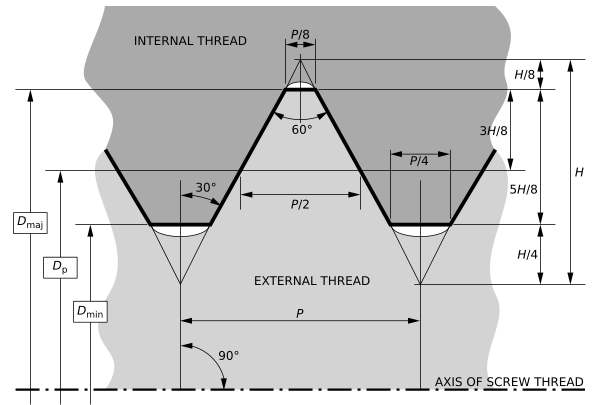

استاندارد عمومی رزوه متریک:

بر اساس این استاندارد زاویه های دیواره ی رزوه ها 60 درجه میباشد. اگر گام رزوه متریک را P در نظر بگیریم و ارتفاع آن را H بر اساس روابط هندسی رابطه های H=0.866.P و P=1.1547H در آن برقرار است. نکته قابل توجه در رزوه استاندارد(حالت تعریف شده و غیر واقعی که در شکل مشاهده میکنیم) اختلاف سطوحی است که در دره ها و قله های رزوه وجود دارند.به این صورت که قاعده های که در دره ها وجود دارند دارای طول بیشتری هستند. عمق رزوه را اختلاف ارتفاع قله و دره میگوییم که این عمق با 0.541*گام یا 0.541*P برابر است. پس از عبارت بالا میتوان نتیجه گرفت اختلاف قطر کوچک و بزرگ 2 برابر عمق رزوه یا 1.0825*گام رزوه میباشد. برای محاسبه ابعاد رزوه میتوانید از اینجا اقدام کنید.

انواع رزوه ها:

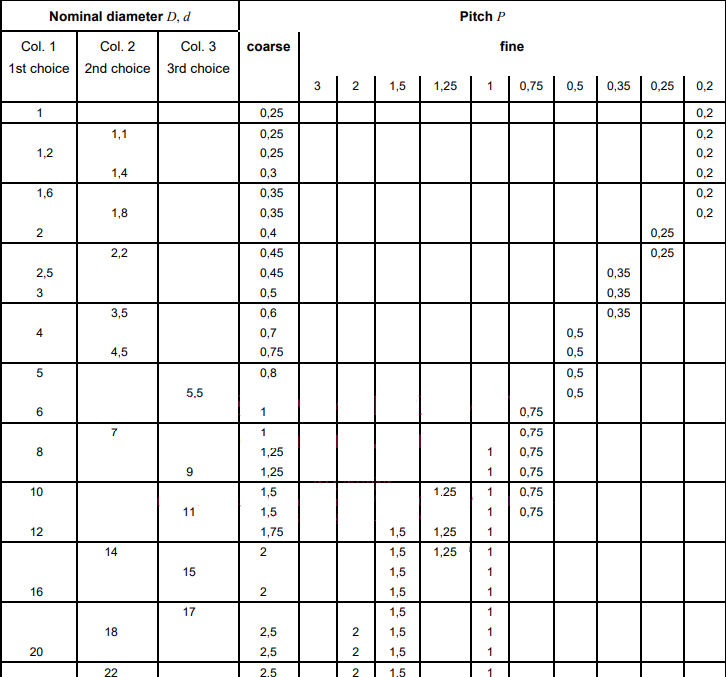

یکی ازانواع رزوه ها که مورد بحث میباشد رزوه 60 درجه متریک است. که این رزوه ها را میتوان در استاندارد های iso261 و iso 262 یافت.

در این دو استاندار مشخص میشود که هر قطری از پیچ (همان قطر اسمی) به صورت استاندارد چه گامی باید داشته باشد. در هر دو استاندارد iso261 وiso262 برا قطر های مختلف یک قطر برای انتخاب اول داریم که معمولاً بیشترین استفاده را دارند. و به ازای هر قطر دو گام برای رزوه در نظر گرفته شده است که به گام کوچکتر fine و گام بزرگ تر را با نام coarse میشناسیم. تمام ابعاد نوشته شدن در جدول بر اساس میلیمتر میباشد.برای مثال جداول استاندارد ISO261 به صورت زیر میباشد.

یکی دیگر از انواع رزوه رزوه های اینچی هستند این رزوه ها نیز رزوه های 60 درجه هستند. که در صفحات دیگر به آن میپردازیم.یکی دیگر از رزوه های پرکاربرد رزوه های دنده کبریتی هستند این گونه رزوه معمولاً برای باز و بسته شدن زیاد طراحی شده اند. در تصویر برش خورده از بقل ذوزنقه هایی متوالی هستند. رزوه های دنده کبریتی نیز با زاویه های مختلفی وجود دارند.برخی از رزوه های متریک برای تحت فشار بودن طراحی شده اند به این گونه که قله های رزوه دارای تقارن نیستند و یک دیواره دارای شیب 45 درجه و دیواره دیگر عمود است این رزوه ها سبب میشوند تا اتصال ما در صورت تحت فشار بود باز نشوند. ویدیوی زیر انواع رزوه را برای شما نشان داده است.

روش های تولید رزوه:

دو روش جامع و کامل برای تولید رزوه ها داریم که به دو سبک براده برداری و شکل دهی(Forming) انجام میشوند.معمولا روش رولینگ برای تولید رزوه در تعداد بالا انجام میشود ولی روش تراش یا براده برداری در اکثر موارد برای تعداد محدود است.در هر کدام از روش های تولید باید قطر قبل از ایجاد رزوه محاسبه شود که در هر روش متفاوت است.

1- روش تراش:

این روش همراه با براده برداری میباشد از آنجا که رزوه های نری را در تعداد بالا معمولاً با روش رولینگ انجام میدهند در موارد خاص از روش تراش استفاده میشود.البته باید توجه داشت که برای مهره ها و دیگر رزوه های مادگی، نمیتوان از روش رولینگ استفاده کرد و مهره ها با دستگاه های CNC رزوه میشوند. قطر زیر کار این رزوه ها چون به روش براده برداری میباشد درواق همان قطر بزرگ (Major Diameter) یا قطر اسمی پیج میباشد.

2-روش رولینگ:

روش رولینگ در واقع یک روش شکل دهی میباشد. این روش به این گونه است که دو قرقره دارای شیار از طرفین به یک میلگرد نیرو وارد میکنند و این نیرو باعث ایجاد شیار های موازی روی سطح میلگرد میشود. این روش بدون براده برداری صورت میگیرد و چون یک روش فورمینگ میباشد باید قطر زیر کار را از روی جداول مربوطه محاسبه کرد. البته لازم به ذکر است که درصورت پایین بودن دقت رزوه ها میتوان از فرمول زیر استفاده کرد.

قطر صحیح قبل از رولینگ=0.7*(گام رزوه)-(قطر اسمی رزوه)

| قطر زیر کار | رزوه مورد نظر | قطر زیر کار | رزوه مورد نظر |

| 8.91-8.97 | M10*1.5 | 1.67-1.70 | M2.0*0.4 |

| 10.73-10.79 | M12*1.75 | 1.97-2.00 | M2.3*0.4 |

| 12.56-12.63 | M14*2.0 | 2.23-2.26 | M2.6*0.45 |

| 14.56-14.63 | M16*2.0 | 2.60-2.63 | M3.0*0.5 |

| 18.23-18.31 | M20*2.5 | 3.03-3.06 | M3.5*0.6 |

| 21.90-21.98 | M24*3.0 | 3.45-3.49 | M4.0*0.7 |

| 23.89-24.98 | M27*3.0 | 3.92-3.96 | M4.5*0.75 |

| 27.56-27.66 | M30*3.5 | 4.38-4.43 | M5.0*0.8 |

| 30.56-30.65 | M33*3.5 | 5.25-5.30 | M6.0*1.0 |

| 33.23-33.33 | M36*4.0 | 6.25-6.30 | M7.0*1.0 |

| 38.90-39.01 | M42*4.5 | 7.07-7.12 3 | M8.0*1.25 |

| 44.45-44.68 | M48*5 | 8.07-8.12 | M9*1.25 |

درجدول بالا قطر زیر کار با ابعاد میلیمتر گذارش شده و باید توجه داشته باشیم که دو عدد بیان شده درواقع محدوده مجاز ما برای ایجاد دنده در دقت های بالا میباشد.

دقت سنجی رزوه ها

رزوه ها معمولاً به صورت کاملاً دقیق و ایده آل تولید نمیشوند و به همین علت است که ابزار هایی برای تست آنها وجود دارد به نام گِیج(Gage). گیج ها در واقع میزان لقی و تلورانس مخصوص به هر رزوه را شامل میشوند. این ابزار ها درواقع زروه مکمل(برای پیچ ها از گیج های مادگی و برای مهره ها از گیچ های نری استفاده میشوند) هر رزوه میباشد. برای ازمایش هر گیج باید رزوه را از گیج های برو (Go) و نرو (Not Go) همان گیج عبور داد. به اینصورت که رزوه ما باید از رزوه برو عبور کند و از رزوه نرو نیز عبور نکند در غیر این صورت رزوه ما در آن محدوده تلورانس نمیباشد. در استاندارد متریک گیج ها را با نماد G نشان میدهند و این گیج ها دقت های مختلفی دارند به اینصورت که گیج G8 بیشترین میزان لقی و گیج G1 کمترین میزان لقی را دارد.